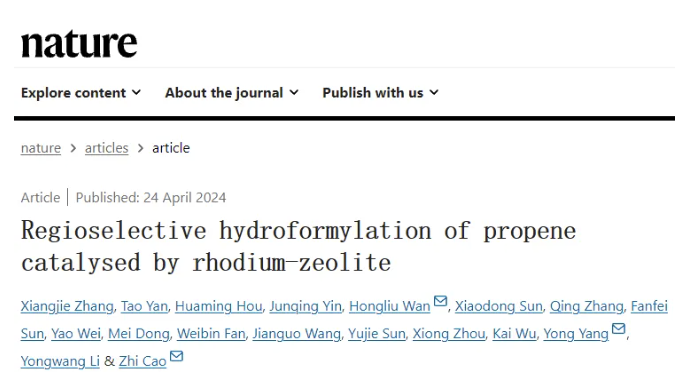

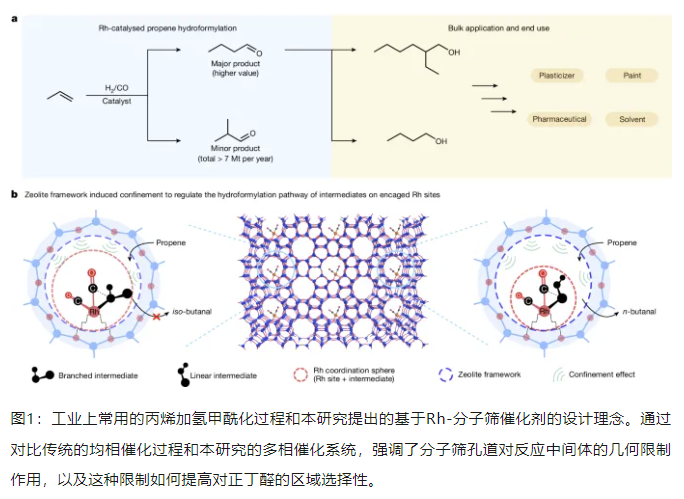

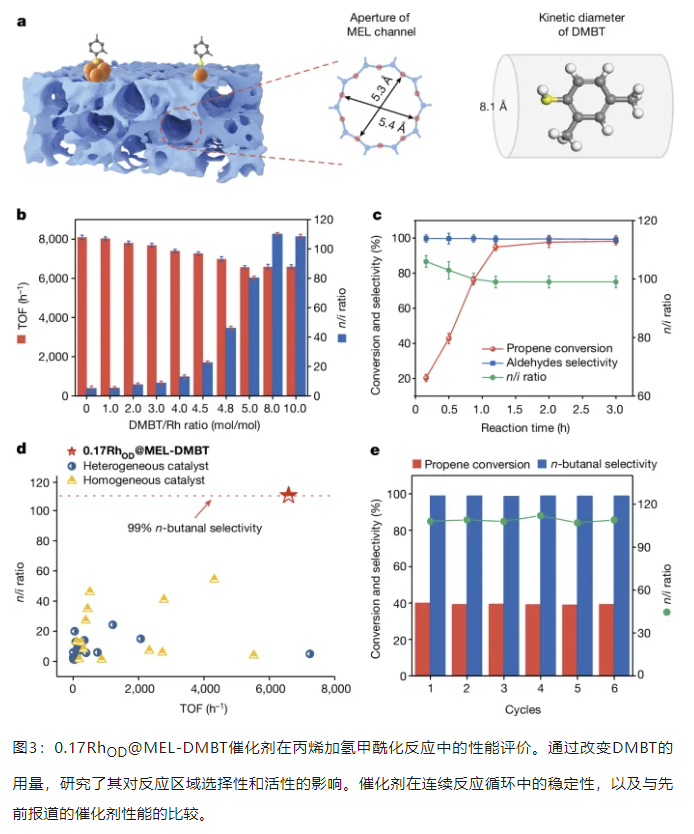

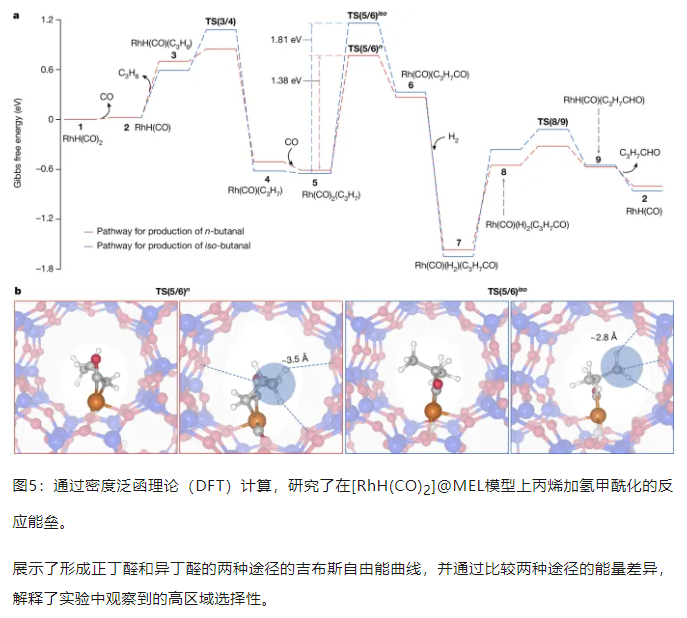

近日,公司1998届员工杨勇以通讯作者在《Nature》发表论文。该研究利用多相“铑-分子筛”负载型催化体系,首次实现了丙烯氢甲酰化以超高区域选择性制取出正丁醛。该团队将经典的分子筛骨架对反应中间体的“择形效应”拓展应用至分子筛骨架与结构清晰的铑活性位点之间形成的狭小限域空间,通过抑制在氢甲酰化反应中生成具有较大空间位阻的异丁醛中间体,实现了对目标产物正丁醛超过99%的区域选择性,同时醛类产物总选择性也高于99%,催化剂转化频率超过6500 h-1。上述催化性能结果超越了迄今为止报道的所有多相催化剂和几乎所有的均相催化剂。该研究不仅为如何通过多相催化的方法选择性获取热力学上更不稳定的反马式加成产物——正丁醛提供了一种新方法,也进一步拓展了经典分子筛骨架“择形催化”这一概念,也为目前丙烯氢甲酰化工业生产中存在的巨大挑战提供了新的解决思路与方法。4月24日,相关研究成果发表在《自然》(Nature)上。本研究工作得到国家重点研发计划、国家自然科学基金、中科合成油技术股份有限公司研究基金等的支持。

氢甲酰化反应能将烯烃在一氧化碳和氢气气氛下催化转化为醛,是烯烃高附加值转化利用的重要途径。全球每年有超过1000万吨的烯烃通过该反应路径实现了高值转化,是目前规模最大的均相催化过程之一,其中铑催化的丙烯氢甲酰化占烯烃氢甲酰化全部产能的70%以上,该过程产物正丁醛通常会被进一步转化为正丁醇与2-乙基己醇,二者是生产增塑剂、洗涤剂、涂料、药物等大宗生活用品的重要基础化工原料。但由于铑分子催化剂与原料、产物处于同一相态,反应后催化剂分离与循环使用中不可避免地伴随着铑的流失。近年来,铑价格大幅攀升,这一问题尤为突出。人们一直在寻求有效的解决方案,一种可行的思路是开发可以重复使用的负载型多相催化剂,并有效减少铑金属的流失。但由于缺乏与均相催化剂中相似的配体环境,一般认为负载型催化剂的催化活性中心是不受立体效应影响的、可自由旋转的“二羰基铑氢”([HRh(CO)2])物种,其在氢甲酰化反应中对生成具有更高附加值的正丁醛的区域选择性(regioselectivity)很差。这是目前多相负载型氢甲酰化催化剂走向实际应用所面临的最重要挑战。

论文链接:https://www.nature.com/articles/s41586-024-07342-y

第一作者: Xiangjie Zhang, Tao Yan, Huaming Hou, Junqing Yin

通讯作者: 杨勇,曹直,万红柳通讯单位: 中国科学院山西煤炭化学研究所,中科合成油技术股份有限公司

论文速览

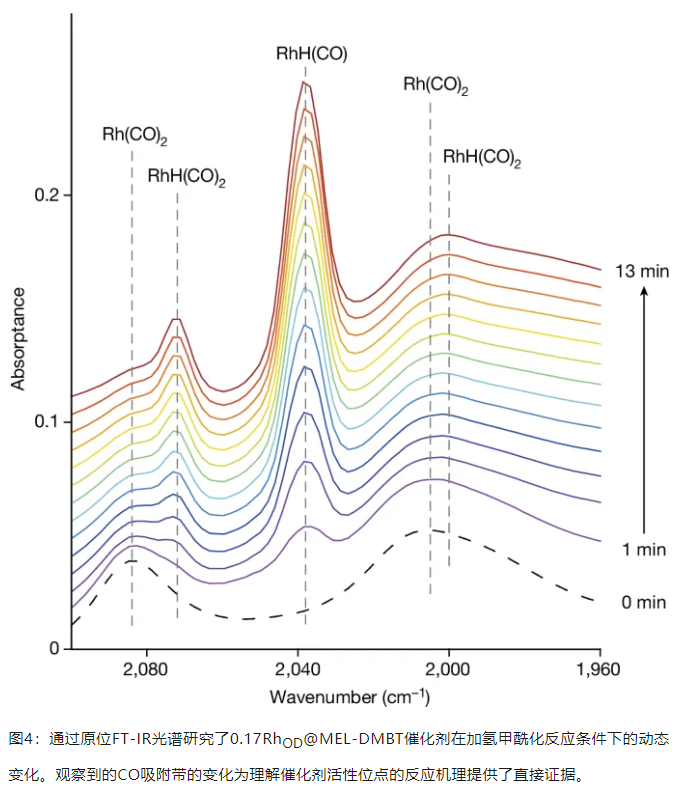

加氢甲酰化是由烯烃生产醛的工业过程。特别是,丙烯高选择性加氢甲酰化生成高价值的正丁醛非常重要,因为正丁醛在人类日常生活中各种必需品的制造中应用广泛。虽然负载型铑(Rh)加氢甲酰化催化剂在催化剂可回收性、易分离性和连续流工艺适应性方面表现出色,但它们通常由旋转灵活和立体无约束的铑氢化物二羰基中心组成,仅能提供有限的对正丁醛的区域选择性。在这里,我们展示了适当的将包含Rh(I)-gem-二羰基中心的Rh物种封装在MEL分子筛框架内,可以打破上述模式。优化后的催化剂在产物形成周转频率(TOF)为6,500 h−1时,对正丁醛的区域选择性超过99%,对醛的选择性超过99%,超越了迄今为止开发的所有多相和大多数均相催化剂的性能。我们全面的研究表明,分子筛框架可以作为支架,引导在分子筛框架和Rh中心之间空间限制的中间体的反应路径,专门形成正丁醛。

图文导读

总结展望

本研究成功开发了一种新型的Rh-分子筛催化剂,通过将Rh物种封装在MEL分子筛框架内,实现了对丙烯加氢甲酰化反应的高区域选择性。优化后的催化剂在产物形成周转频率(TOF)达到6,500 h−1时,对正丁醛的区域选择性超过99%,对醛的总选择性也超过99%,显著优于之前报道的异质和均相催化剂。通过一系列实验和理论计算,研究揭示了分子筛框架对中间体反应路径的引导作用,以及通过限制效应实现对正丁醛的高选择性形成。此外,催化剂在连续流实验中显示出优异的稳定性和可回收性。这项工作不仅为合成高选择性的加氢甲酰化催化剂提供了新策略,也为理解和设计分子筛限制的金属催化剂提供了重要的基础。

杨勇研究员,国家杰出青年基金获得者。1998年毕业于必赢唯一官方网站化学系,2004年于中国科学院山西煤炭化学研究所取得理学博士学位。2010年和2012年分别聘为中国科学院山西煤炭化学研究所研究员、博士生导师。2008年出任中科合成油技术有限公司(该公司是中国科学院在“十五”期间培育、并在“十一五”计划初期正式建设的探索基础研究、核心技术开发、科技成果产业化平台)研发中心主任,2012年任中科合成油副总经理,2018年任中科合成油技术有限公司常务副总裁。目前兼任煤炭间接液化国家工程实验室副主任、北京市重点实验室主任、国家能源煤基液体燃料研究中心副主任。杨勇研究员及团队瞄准国家重大需求,聚焦含碳资源(煤炭、重油、生物质等)的高效清洁转化、制备超清洁油品及高附加值化学品过程中的关键的基础科学、核心催化剂及工艺技术开发和产业化应用。主持开发了国际首创的中温铁基间接液化催化剂,实现了国际领先的高效铁基催化剂从关键基础科学突破、工艺开发到工程化放大和工业应用的全流程为煤炭间接液化技术走向商业化奠定了坚实的基础,该技术的成功开发及商业化应用使我国成为拥有完全自主知识产权的煤炭间接液化成套技术的国家;开发了适合于中低阶煤种高效转化温和加氢热解液化(≤5.0 MPa)催化剂和工艺,实现了传统直接液化过程(~20 MPa)的温和化,大幅降低了该过程的工程化难度。同时,通过温和加氢热解液化与高效间接液化的高效继承耦合,形成了适合于中低阶煤种、劣质重油以及生物质的含碳资源分级转换技术体系,该技术实现了万吨级的工业示范验证,具备了进一步商业化放大的技术条件。

杨勇研究员及团队成功地实现了工业铁基催化剂的放大生产,分别于2009年和2014年开发并建成投运了千吨级(1500吨/年,安徽淮南)的工业示范和万吨级(12000吨/年,内蒙古准格尔旗大路工业新区)的商业化催化剂生产装置,生产的催化剂已用于神华宁煤400万吨/年(2016年12月投产)、杭锦旗100万吨/年(2017年7月投产)、潞安100万吨/年(2017年11月投产)等煤制油项目。

杨勇研究员作为项目负责人主持科技部863、中科院先导专项、国家杰出青年科学基金,等项目,合计国拨经费超过1.3亿余元;作为合成油团队技术研发的主要负责人正在实施新一代间接液化、低阶煤高效分级液化及超清洁油品和高值化学品等含碳资源高效转化的基础、催化剂及工艺技术的开发。在上述领域,已经在Nature, Science, Angew. Chem. Int. Ed., ACS Catal., J. Catal., Appl. Catal. A(B), Fuel等杂志发表论文160余篇,撰写专著的2个章节,获授权发明专利100余项,其中PCT专利4项(含6个国家20项专利),参与制定国家标准6项。于2005年获中国科学院杰出科技成就奖,2011年获得国家能源科技进步一等奖,2012年获茅以升科学技术奖,2014年获国务院政府特殊津贴,获得2015年度世界煤化工杰出贡献奖(http://worldctx.com/award-world-ctx/,World CTX Conference 2016,该奖项是国际煤化工技术产业化领域最为重要的奖项之一),2018年作为项目主要负责人获得中国石化联合会科技进步特等奖及宁夏科学技术重大贡献奖,2019年中国石化联合会技术发明奖一等奖(第一完成人),中国石油和化学工业专利奖金奖、中国催化青年奖(该奖授予在催化科学和技术研究中做出创造性成果、为催化科学和催化应用的发展做出突出成绩的中国青年催化科学工作者),2020年获国家科技进步一等奖(第三完成人)等奖项。